Materiaal vermoeiing (velomobiel gerelateerd) Vele velonauten zijn hun velomobiel carriere begonnen met een aluminium Alleweder. Zij kennen de scheurende zitjes, trapdozen en hoekjes. Allemaal vermoeiings verschijnselen.

Nieuwe generaties velomobielen hebben er nog steeds, maar in steeds afnemende mate, last van. Gescheurde kleerhangers, gescheurde trapstelklemmen, scheuren naast de lassen van kokers en bij de nieuwe Sunrider de veerpoot ophanging (2014) en een vooras (nov2015).

Sinds 2 jaar ben ik bezig met hybride wielen. Hybride in de vorm van het hart van kunststof hart en aluminium velg. Aan elkaar verbonden met stalen schroefjes. Op mijn testbank, een trommel met een nokje, waarop ik mijn wielen op 1 soort belasting test belast ik een wiel met 300 kg en bij ongeveer 27 km/h. Heel veel kleine klapjes. Dat is een unike omgeving om allerlei voor mij onbekende verschijnselen waar te nemen. De plek waar de spaak aan de velg verbonden wordt noem ik de voet. In de voet van CBW1 Hybride zitten 3 gaatjes. Ik dacht ik begin veilig met 2 schroefjes en dan kan ik met hetzelfde product ook met 1 schroefje testen. Als dat immers goed gaat hoef je maar de helft van het aantal schroefjes te gebruiken en kan het voetje bij een herontwerp lichter gemaakt worden. Maar niets daarvan. Het ideel is dat het schroefje het zwakke punt is en dat ik de voet steeds verder verzwak totdat de voet net zo snel kapot gaat als het schroefje en idialiter als de velg. De eerste test had na ongeveveer 80 km 1 losse spaak, 2 schroefjes gebroken op vermoeing. Een aantal testen verder eens getest met 1 schroefje. 250 km. Diverse andere uitvoerringen van de voet met 2 schroefjes 100 tot 250 km. Ander schroefje 250 km. Dan ben je ca 12 testen verder met allemaal verschillende voetjes, want die kan ik immers van vorm veranderen met mijn freesmachine. Ik had het gevoel dat het nog niet klopte, maar dat het schroefje ertoe deed. Ik kreeg er geen hoogte van waarom nu welke uitkomst en ik verwachte een resultaat van minimaal 500 km op basis van mijn vorige wielen. Nog maar 3 verschillende voetjes bedacht en daar kwam de doorbraak. Boem; 1000 km in een variant waar ik twee groeven aan de zijkant van het voetje freesde waarbij ik een deel van het vlees van de schroef weg haalde. Dan denk je, nu weet ik het. Ik moet kortere schroefjes hebben, zodat het schroefje op micro nivo in het voetje kan bewegen. Vervolg test met kortere schroefjes. Na 300 km eerste spaak los en na 600 km wiel total loss. Maar alle schroefjes gingen nog steeds op vermoeing kapot en geen werd uit het vlees getrokken. En het schroefje was korter dan waar ik bij de 1000 km test het vlees had weggehaald. Daarmee zijn we als een stuk verder gekomen en al ver genoeg om het wiel voor 100 kg vrij te geven, maar ik ga toch nog maar even door. Ik weet te veel nog niet. De voorlopige conklusie is wel: Langere schroefjes lijden sneller tot vermoeiings breuken. Die had ik niet zien aankomen. En in somige gevallen is 1 schroefje beter dan twee. Ik heb me ook laten voorlichten door de producent van de schroefjes. Hoe meer ik van hun adviesen volg hoe zekerder ik weet (na tig proefjes) dat ik de 50 km niet haal. Geen verwijt aan hun, want hun optimaliseren hun schroefjes om kunststof onderdelen aan alkaar te schroeven. En niet voor mijn dynamische belastings geval waar het van belang is om echt aan de grenzen van het mogelijke te komen. .... wordt vervolgd. Vooras Sunrider nieuw model, Alleweder A6, 7 en 8. Elke as van een Sunrider, Alleweder A6, 7 en 8 die intensief gebruikt wordt of gaat worden én gekocht is na ±2013 maar voor 2018 gaat waarschijnlijk ooit breken. Van de serie waar het om gaat is het dikke stukje van de as dat direct tegen het aluminium zit is 14,5 mm lang. Tussen de ankerplaat en de aluminium veerpoot meet u dan ±12,5 mm. Op de foto boven het dikste stukje van de as. Dus andere maten daarvan hoeven niet retour. Ik roep dan ook iedereen op in een Sunrider nieuw model (na 2011), Alleweder A6, Alleweder A7en Alleweder A8 op die meer dan 20.000 km heeft gereden op korte termijn zijn twee voor assen te vervangen. Mensen die minder dan 20.000 km hebben gereden kunnen ze het beste ze ook preventief vervangen. Het gaat niet om de Alleweder A3 en A4. Naar wens kunt u twee nieuwe assen opgestuurd krijgen, of u kunt voorpoten naar mij opsturen, waarna ik de assen kostenloos vervang door nieuwe. U mag het ook eerst zelf proberen en mocht het niet lukken ze alsnog aan mijn opsturen. Het gaat om een vermoeiings breuk, waarschijnlijk door een verkeerde keus van materiaal. Ik heb heb ze laten maken van steeltec ETG 100, wat mij was aanbevolen door de draaierij, omdat het makkelijker te draaien was en die mij gerandeerde dat het geschikt was voor deze toepassing. De assen van voor ±2013 zijn van een ander materiaal gemaakt. Het dikke stuk van die goede as was bij die serie 12,5 mm lang. Heeft u zo'n as dan is er dus niets aan de hand. Als de as tussen de aluminium veerpoot en de ankerplaat waar de remmen in zitten een lengte van ongeveer 10 mm, is er niets aan de hand. (Het dikke stukje gaat ca 2,5 mm de ankerplaat in) Wat keze verkeerde keus zo vervelend maakt was dat de producent van het materiaal wel aangaf dat het voor zwaar belaste toepassingen gebruikt kan worden. Navraag bij hun over informatie over de klasieke vermoeingskeure heeft tot heden niets opgeleverd. We zijn nu weer overgegaan op "zilverstaal". De eerste as die brak was naar 10.000km in mijn vierwielige Sunrider-snelfiets en begin 2016. Dit terwijl er ook fietsen de 35.000 hebben berijkt met hetzelfde ontwerp. Wat op zijn minst opmerkelijk was. Eind sept. 2016 bij het exstreem testen van een nieuwe serie kunststof wielen brak de andere vooras vanmijn vierwieler na ongeveer 15.000 km. Blijkbaar gebreurt er bij een 4 wieler, met deze configuratie, net wat anders dan bij drie wielers. Dat was voor mij nog geen reden om ze bij driewielers te gaan vervangen. Echter in het eerste half jaar van 2017 zijn er nog twee gevallen bij gekomen, waarvan er één het zo klaar maakte als een klontje dat ook bij driewielers de assen kunnen gaan breken. Die ene was een Sunrider, 26.000 km gebruikt in Zweden, met elektriche ondersteuning tot 25 km/uur door een gemiddeld persoon. Vandaar nu begin 2018 deze actie nadat ik 100 nieuwe assen heb binnen gekregen.

Een van de essentiële zaken die spelen is, is spreiding in de gebruikers fase en spreiding in de productie fase. Je wilt niet, of zo min mogelijk dat de extremen in de gebruikersfase de minimale grenzen van je produkt overscheiden. Zie grafiek hieronder met twee Gausskrommes, gebruikkromme en product kromme. De overlap van de twee krommes is waar het fout gaat. Als scheuren te snel in de levensduur optreden of gevaarlijke gevolgen zouden kunnen hebben zijn ze onwenselijk en noemen we het kinderziekten en moeten ze eruit. Als ze langzaam optreden en met regulier onderhoud verholpen kunnen worden hoort het er bij. Of dat ze optreden Xmaal na de beoogde levensduur. Daarom deze pagina, om mensen er op attent te maken. Vermoeiingsverschijnselen komen ook bij vezel versterkte kunststoffen en diverse stalen voor. Een stukje over aluminium brackedhuis klemmen.

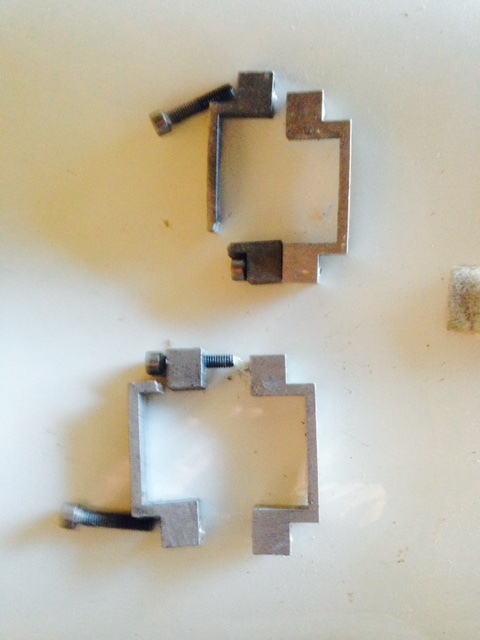

Bij mijn klemmen heb ik er nog nóóit last van gehad, maar omdat ik wel bij de problemen van andere betrokken wordt zeg ik er wat over.

Deze foto komt van het velomobielforem in Duitsland waar men vele comentaren aan deze klemmen besteed. Uit frustratie zijn ze zelf stallen klemmen aan het maken. Voor de klemmen die kapot gaan heb ik al jaren de profilen gefreesd van rechthoekig geextrudeerd profiel. De afnemers hebben de rechthoekige profielen aangeleverd, hebben de werktekening geleverd en zagen de profielen in stukjes en boren de gaten erin. Ik heb mijn klemmen vroeger uit plaat 6082 10mm dik gefreesd en sinds een jaar of vijf heb ik een eigen geextrudeerd profiel. Dat hebben we net (jan 2016) vervangen door een verlichte versie, ook weer een geextrudeerd profiel. In dat profiel frees eerst de gaten en frees ik daarna op 10 mm lengte. Weer een paar procenten gewicht eraf zonder extra inspanning. Één set klemmen voor 86 gram. Het mooie van deze klemmen is dat ze horizontaal én vertikaal klemmen! Waarom het bij de ene fout gaat op vermoeiing en bij de ander niet, is niet dat het misschien om kleine geometrische verschillen gaat. (Bij extruderen heb je kleine radiusen in hoeken en bij frezen, zoals ik dat al jaren doe, niet) Wat ook zou kunnen, maar wat ik niet meer denk is. Een dik rechthoekig extrusie profiel koelt anders af en wordt met andere procesparameters geproduseerd dan een dun extrusie profiel. Het is waarschijnlijk dat kristal structuur van een dik profiel van buiten en binnen anders is. Vervolgens wordt 80 % van het materiaal weggefreesd. Daarna heb je een profiel over met andere interne structuur en mogelijk spanningen dan mijn profiel dat in een keer aan de maat wordt geextrudeerd. Ik denk dat het meer om een productiefout gaat bij het extruderen van het rechthoekige basisprofiel. Het gaat vooral om de foute materiaal structuur door het extruderen wat volgens mij bij dat profiel af en toe goed fout gaat. Onlangs lieten de buren mij een stukje afval materiaal zien waar holtes in zaten. Eerst dacht ik dat het zou gaan om een overgangszone zou zijn als op de plek waar de grote basis blokken aluminium tegen elkaar worden gelegd in de extrusie maschine. Maar later realiseerde ik me dat dat onlogisch is omdat het aantal gebroken klemmen daarvoor te groot is. Ik denk dat men de extrusieparameters dusdanig heeft veranderd ten bate van maximale productie dat in de uitstroom opening stromings problemen zitten. Hierdoor zouden er wervelingen met ongewenste niet-homogene zones en mogelijk de geconstateerde holtes zijn ontstaan. Die holte zaten op de plek waar de meeste klemmen zijn gebroken. Deze fout had ik met al mijn eigen (12 stuks in 15 jaar) en alle gekochte extrusies nog niet eerder gezien. Men zou zich kunnen afvragen of men de aluminium trapashouders met scherpe buitenhoeken en koker met scherpe hoeken zou wil gebruiken. Wand het is natuurlijk evident dat de afgeronde hoeken in mijn gespoten trapashouder en eigen geextrudeerde koker 40*40 met afgeronde hoeken een veel beter uitgangspunt is om vermoeingsverschijnselen tegen te gaan.

Ook nog wat over lassen. Daarna duiken we in onze eigen voorveerpoot ophanging. Naast lassen zit bij aluminium altijd een zone waar de warmte wel zijn invloed heeft gehad heeft op het kristalrooster, maar er op het oog gewoon uit ziet. De ander kristalrooster is echter wel zwakker. Soms kan men dat zien bij anodiseren. Het kan verkleuren als men niet lang genoeg gebeitst. Goede lassen scheuren zelden, meestal zit de scheur er net ernaast, of op de laatste mm, omdat je daar ook een overgang heb van stijve vorm naar een meer elastische vorm. Door de juiste dimensies en ontwerp is het meestal vermijdbaar. Als je licht bouwt met aluminium (maar ook met andere materialen) is het niet altijd vermijdbaar. Bij Alligt hebbenwe over de jaren heen alle lassen uit het ontwerp gehaald. Overigens meer omdat we daar geen zin in lassen hebben, dan dat we problemen hadden met vermoeiing. Een vermoeingsscheur is goed te herkennen dat er in het eerste deel van de scheur, waar hij begint geen plastische vervorming op treed. Als hij in vochtige omgeving zit komt er meestal zwart slijpsel uit. Een vermoeiingsscheur komt door wisselende belasting boven een bepaalde grenswaarde. Bij de veerpootophanging van de eerste versie van Sunrider 2 treede de scheur op tussen de 3000 en 5000 km. Te snel, dus zijn de optredende belastingen te hoog. De dimensies zijn te klein. De nieuwe versie hebben we uit 15 dik gemaakt i.p.v. 8 mm dik. Hierdoor halveren de spanningen ongeveer. Hiermee komen we een heel eind, maar niet genoeg. Ongeveer 2 tot 3 keer zover. Vermoeingsbreuken zitten vaak bij overgangen van elastische delen naar stijve delen. Daar kunnen we niet zomaar iets aan verandere als we alleen het alu deel bekijken. Het moet tussen de buitenschaal en de binnenschaal omhoog. Al hoe wel. Door het aanzienlijk stijver maken van de veerpoothouder, wordt het subframe nu relatief elastiser. Waar we eerst het subframedeel waaraan de houder werd vastgeschroeft als stijf beschouwden, zien we dat nu niet meer zo. Interesant om te testen bij de 45 km/h vierwieler testfiets, maar onwenselijk. Beter een goedkoop onderdeel vervangen dan een duur. Dan maar de belastingssituatie veranderen. In dit geval dus de bovenkant van de veerpoothouder aan de buitenschaal vastmaken. Dit platte vlak kan in elk geval de remkrachten opnemen. Vooralsnog nemen we daar genoegen mee. Waarom dan niet gewoor de veerpoot van de Alleweder A4 gepakt in die boven in de wielkast vastgezet? Verleidelijk, maar dan zouden we definitief de voordelen van het subframe en de vormvrijheid aan de binnenzijde loslaten. Over het algemeen en als je er allert op vermoeiing bent is er geen probleem, vliegtuigen repareren ze ook aan de lopende band. Meestal laten ze de scheur eerst zitten tot ze een bepaalde minimum lengte hebben bereikt, anders wordt repareren te duur. In dit geval wel hinderlijk dat bij ongeveer 20 fietsen deze delen vervangen moeten worden.

|